Spoločnosť Sentien stojí za vývojom elegantných slúchadiel s kostným vedením zvuku, hlasovým ovládaním a možnosťou prispôsobenia.

Pri vývoji novej generácie zariadenia hľadala firma partnera, ktorý dokáže zabezpečiť výrobu prototypových dielov s vysokou presnosťou, funkčnosťou a dôrazom na dizajn. Spoločne s firmou cotu® vytvorili sadu kvalitných prototypov pripravených na testovanie aj prezentáciu finálneho produktu. Zamerali sa na kombináciu pevných a pružných častí, presné lícovanie aj estetické spracovanie s ohľadom na budúcu sériovú výrobu.

Cieľom tejto prípadovej štúdie je priblížiť jednotlivé fázy vývoja produktu – od tvorby prototypov, cez riešenie výrobných výziev až po prípravu na sériovú výrobu a dolaďovanie kľúčových výrobných krokov.

Na základe vstupných 3D dát od zákazníka spoločnosť cotu® prevzala celý výrobný proces. Najskôr optimalizovala modely a pripravila master modely pomocou stereolitografie. Tie slúžili na viacstupňové vákuové odlievanie plastov do silikónových foriem. Finálna fáza zahŕňala povrchovú úpravu odliatkov podľa požadovaných vizuálnych a funkčných parametrov. Súčasťou projektu bola aj výroba vlastných prípravkov a niekoľko iterácií výrobných postupov s cieľom dosiahnuť maximálnu presnosť a opakovateľnosť.

Ako sa spoločnosť cotu rozhodla túto výzvu riešiť

Použitá technológia: 3D tlačiareň ASIGA MAX, vákuové odlievanie

Použitý materiál: Asiga PlasGray V2 a Asiga Denta Model

Výroba master modelov

Zákazník poskytol 3D dáta, ktoré spoločnosť cotu® pred tlačou upravila s ohľadom na technologické požiadavky SLA 3D tlače a vákuového odlievania. Optimalizovaná bola najmä geometria a konštrukčné detaily, aby bolo možné diely presne vytlačiť, odliať a bezchybne zlícovať.

Po finálnych úpravách dát nasledovala výroba master modelov pomocou SLA 3D tlače na 3D tlačiarni ASIGA MAX. Všetky diely boli tlačené s rozlíšením 25 μm, a to z materiálov Asiga PlasGray V2 a Asiga Denta Model, aby sa dosiahla maximálna presnosť a detail. Na zabezpečenie rozmerovej stability počas polymerizácie boli modely vytvrdzované v glycerínovom prostredí. Vďaka tomu sa dosiahli konzistentné výsledky bez deformácií a bolo možné nadviazať ďalšie úpravy.

Každý diel prešiel dôkladnou povrchovou úpravou, ktorá zahŕňala vyhladenie, zjednotenie povrchu a finálne lakovanie matnou alebo lesklou čiernou farbou – v závislosti od požadovaného vizuálneho efektu. Osobitná pozornosť sa venovala dielom zloženým z viacerých častí (napr. transducery či časti battery case), ktoré bolo potrebné opracovať bez rozdelenia, aby nedošlo k narušeniu hrán a presných lícovaných plôch.

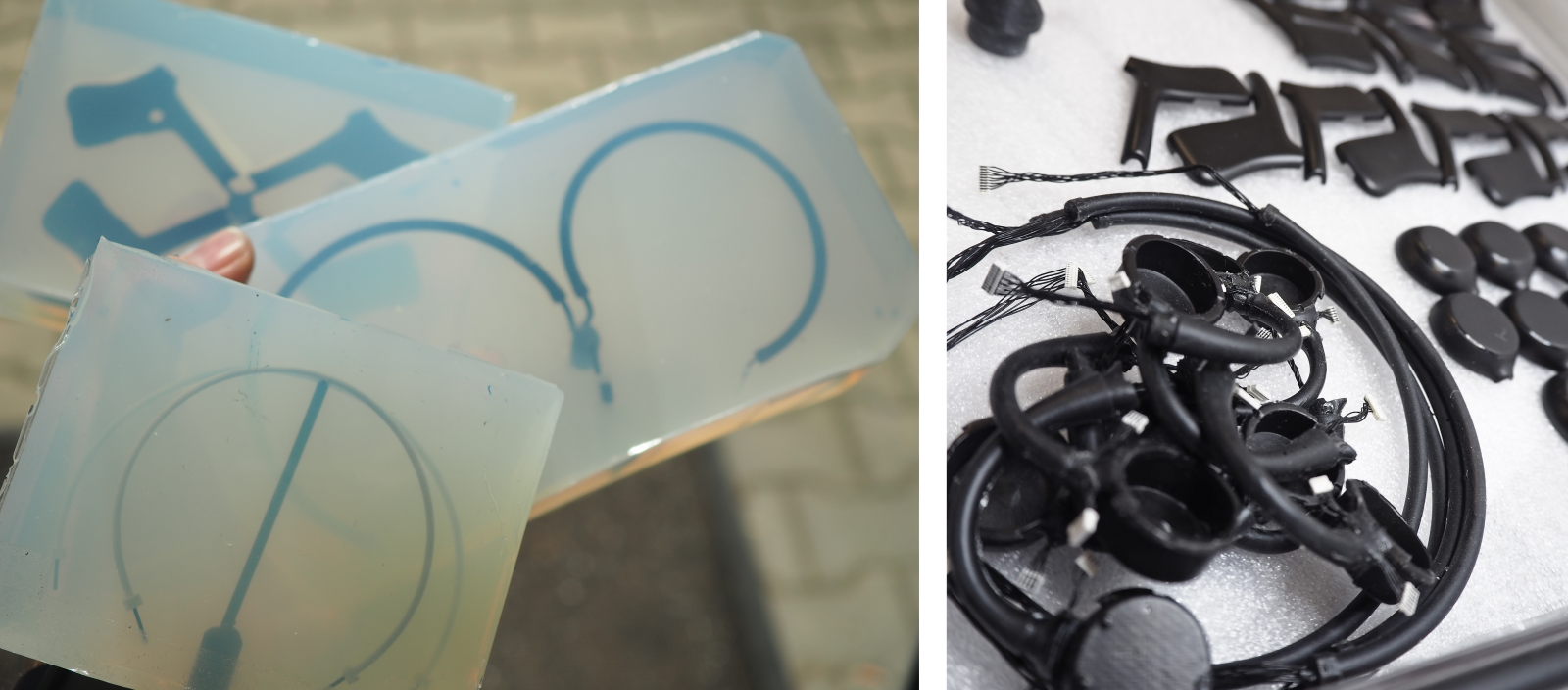

Výroba silikónových foriem

Po dokončení master modelov sa cotu® presunulo k výrobe silikónových foriem pre vákuové odlievanie. V závislosti od typu dielu a požadovaného usporiadania boli použité dva typy silikónov:

- Tvrdší silikón – pre prvú sériu foriem s jednoduchým rozdelením a viacerými dutinami (napr. transducery v 4-násobnom usporiadaní),

- Pružnejší silikón – pre druhú sériu foriem, kde bola potrebná vyššia elasticita a presnejšia definícia deliacej roviny.

Formy boli navrhnuté ako viacdutinové (multicavity), aby bolo možné efektívne vyrábať viac kusov naraz. Deliace roviny boli definované podľa tvarovej logiky dielov – buď priamo v master modeli, alebo mechanicky pomocou pásky či skalpela počas výroby formy.

V niektorých prípadoch boli formy doplnené o odvzdušňovacie kanály (airventy), nálitky a vlastné technologické pomôcky, ktoré umožnili stabilné uloženie káblových zväzkov či vodičov pred zalievaním.

Odlievanie funkčných dielov

Pri výrobe funkčných dielov, ako sú transducery, ear frame a back frame, sa kombinoval tvrdý polyuretán pre pevné časti a pružná guma pre flexibilné zóny. Postup bol prispôsobený konkrétnym požiadavkám na mechanické vlastnosti každého dielu.

U transducerov sa najprv odlievalo dvojzložkovo – tvrdý plášť a mäkká vnútorná časť samostatne. V druhej verzii bolo celé telo odliate z jedného materiálu vo vákuovej komore. Všetky odliatky boli následne vytvrdzované v peci, aby sa dosiahla požadovaná pevnosť.

U dielov ear frame a back frame sa do tvrdého polyuretánu zalievali drôtové výstuže a káble, následne sa zaliali pružnou gumou. Na presné uloženie komponentov sa použili 3D tlačené pomôcky. Konektory boli chránené pomocou rozpustného filamentu, ktorý sa po odlievaní jednoducho odstránil vodou.

Každý vyrobený kus prešiel detailnou vizuálnou aj funkčnou kontrolou.

Finálne úpravy a kompletácia

Po vybratí dielov z foriem nasledovalo mechanické začistenie, ktoré zahŕňalo:

- Odstránenie náliatkov, airventov a otrepov v oblasti deliacich rovín

- Presné lícovanie spájaných plôch, najmä pri transduceroch zložených z dvoch častí

- Kontrola geometrie, hrán a kvality povrchu – bez škrabancov, deformácií alebo vizuálnych chýb

V miestach určených na montáž elektroniky a konektorov bolo potrebné zabezpečiť čisté a presné lícovanie, aby bolo možné transducery osadiť elektronikou a následne uzavrieť. Pri druhej verzii transducerov (tvrdý PU z oboch strán) spoločnosť cotu® zároveň vykonala lokálne leštenie dotykových plôch pomocou jemnej textílie a mechanického leštenia do vysokého lesku. Aby sa nepoškodilo okolie, bol pripravený špeciálny prípravok na presné ohraničenie leštenej plochy.

Optimalizácia pomocou 3D tlače

Počas výroby tím cotu® priebežne upravoval dizajn dielov aj samotné výrobné postupy. Vďaka tomu sa podarilo postupne zvýšiť presnosť, opakovateľnosť a znížiť zmetkovosť.

Pri ear frame a back frame prešli na efektívnejšie odlievanie s použitím 3D tlačených pomôcok, ktoré umožnili presné fixovanie káblov a výstuží. Priľnavosť medzi materiálmi zlepšili úpravou foriem a presnejším uložením vodičov. Pre bezpečné zalievanie konektorov použili rozpustný filament, ktorý sa po vytvrdnutí jednoducho odstránil. Deliace roviny foriem boli navrhnuté tak, aby bolo vkladanie súčiastok čo najjednoduchšie a aby odliatky nevznikali s deformáciami.

Výsledkom bola stabilnejšia výroba s menšou potrebou dodatočných úprav.

Výsledok spolupráce a prínos pre klienta

Spoločnosť cotu® dodala firme Sentien sadu funkčných prototypov pripravených na testovanie konštrukcie, ergonómie aj vzhľadu finálneho produktu. Kombináciou SLA 3D tlače, vákuového odlievania a špeciálnych pomôcok boli splnené náročné požiadavky na mechanickú pevnosť, presné lícovanie, kombináciu tuhých a mäkkých materiálov aj vysokú estetickú úroveň. Výsledkom bol overený výrobný koncept vhodný pre ďalší krok – sériovú produkciu.

Vďaka možnostiam SLA 3D tlače, technickému know-how a schopnosti pracovať s rôznymi materiálmi dnes cotu® zvláda realizovať podobné projekty aj plne aditívne – bez potreby vákuového odlievania.

Prototypy, o ktorých ste práve čítali, sú dnes reálnym produktom. Finálnu podobu slúchadiel Sentien a možnosť ich objednania nájdete na www.sentienhq.com.

Spoločnosť cotu® poskytuje klientom kompletné výrobné zázemie – od technického poradenstva a úprav 3D dát až po dodanie presných a vizuálne kvalitných dielov pripravených na použitie. Každý projekt rieši individuálne, s dôrazom na funkčnosť, efektivitu a dlhodobú spoľahlivosť. Vďaka špičkovej SLA tlači a rozsiahlym skúsenostiam s optimalizáciou výroby ponúka riešenia prispôsobené vašim konkrétnym potrebám.

Hľadáte partnera pre vývoj funkčných prototypov alebo malosériovú výrobu?

Ozvite sa nám – radi s vami prejdú možnosti a navrhnú riešenie na mieru.