Mohlo by sa zdať, že 3D tlač v stomatológii je ešte stále v plienkach. Mnoho zubných lekárov si svoju cestu k digitalizácii ešte len hľadá a napriek tomu, že stomatologické aj ortodontické laboratóriá už bežne pracujú s digitálnymi modelmi z intraorálnych skenerov alebo naskenovaním sadrových odliatkov, je veľmi rozšíreným názorom, že kvalitný a ekonomicky prijateľný výrobok je možné získať iba frézovaním. Realita je však už aj v našich končinách oveľa ďalej. Nie je výnimkou, že vo svojom okolí nájdete laboratórium, ktoré už prešlo kompletnou digitalizáciou a sadrové modely sa pre ňu stali iba okrajovou záležitosťou. Digitálne technológie, a predovšetkým 3D tlač, už je tak ďaleko, že sú zariadenia aj s obslužným softvérom (a to už nehovoríme iba o uzavretých systémoch) tak vyspelá, že ich integrácia do existujúcich výrobných postupov je takmer bezbolestná a obsluhu po krátkom zaškolení zvládne aj inak „digitálne nepoľúbený” personál. S kľudom na srdci možno aktuálnu úroveň pomenovať podľa vzoru digitalizácie priemyslu (Industry 4.0) ako nová éra v zubnom lekárstve, teda Stomatológia 4.0.

Ako 3D tlačiareň pre stomatológiu funguje?

Rovnako ako “nouze naučila Dalibora housti”, nedostatok zdrojov v dobách minulých (materiály, prístroje) dal základ aj „zlatým českým ručičkám“. Tak sa môžeme pýšiť tým, že práve v Česku vznikla firma, ktorá je so svojimi 3D tlačiarňami na svetovej špičke v danej kategórii a tieto tlačiarne už mnoho ľudí, a to nielen z radov technologických odborníkov, pozná a tiež používa. Strunovými 3D tlačiarňami, ktoré fungujú na princípe vrstvenia roztaveného plastu, čiže FDM (Fused Deposition Modeling), je vybavená nejedna kutilská dielňa. Používajú sa aj v rôznych technických krúžkoch na školách a pod. S FDM princípom tlače je to podobné, ako keď zdobíte pečivo a pridávate ďalšie a ďalšie vrstvy (obr. 1). Tlač je lacná, mechanika nenáročná – ide o skvelý nástroj použiteľný aj v profesionálnej sfére na rýchle overenie designu a základné prototypovanie.

Tlačiarne pre stomatológiu však fungujú na inom princípe, ktorý je dokonca starší ako FDM. Jeho história siaha až do roku 1981, kedy v Japonsku vznikol prvý stroj na princípe stereolitografie, čiže SLA (stereolithography), a práve tento princíp sa používa aj v tlačiarňach pre stomatológiu. Vďaka veľmi pokročilým materiálom (pevné a mechanicky odolné) sa rovnaký princíp 3D tlače, a niekedy dokonca aj rovnaké tlačiarne ako v stomatológii, používajú v priemysle na sériovú výrobu finálnych produktov. Princíp 3D tlače SLA sa ďalej rozvinul do LCD (Liquid Crystal Display) a DLP (Digital Light Processing) stereolitografických technológií, o ktorých sa viac dočítate v článku Už máte vybranou 3D tiskárnu pro svoji praxi nebo laboratoř?, kde si tiež môžete pripomenúť dôležité vlastnosti 3D tlačiarní pre stomatológiu.

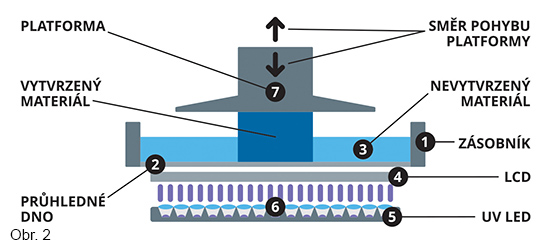

Ako to teda vlastne v 3D tlačiarni na princípe SLA technológie tlače funguje? Laicky povedané: tekutý materiál sa pod vplyvom UV žiarenia vytvrdí na materiál pevný. To je princíp všeobecne známy. Ako ale vytlačený objekt, napríklad pracovný model, vlastne vzniká? Základný princíp, ktorý je spoločný pre prevažnú väčšinu zariadení na trhu, si popíšeme na LCD 3D tlačiarni (obr. 2).

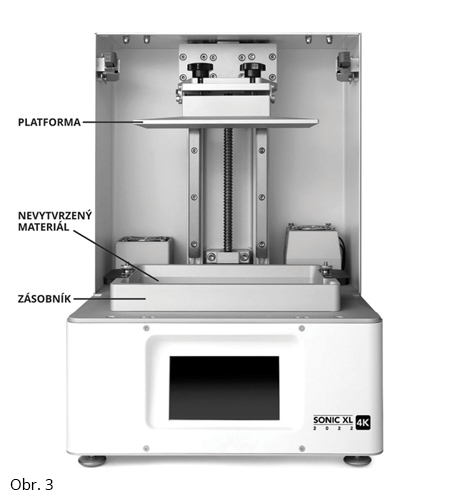

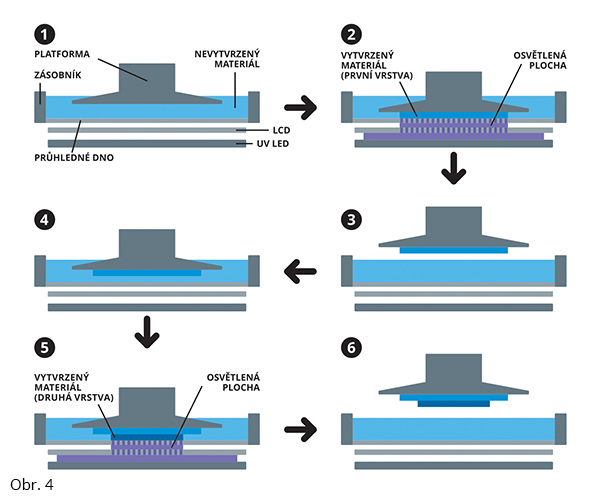

Vo vaničke 1 s priehľadným dnom 2 (zásobník alebo anglicky build tray) je naliaty tekutý materiál 3 (resin, čiže fotopolymérna živica). Pod priehľadným dnom z pevnej pružnej fólii s hrúbkou 100–150 µm (tzv. FEP alebo non-FEP film) je umiestnený LCD panel 4 (v princípe rovnaký, aký nájdeme pri obrazovkách či displejoch počítačových monitorov, tabletov alebo telefónov) s desiatkami UV LED diód emitujúcich ultrafialové žiarenie 5. Prostredníctvom optických prvkov 6, ktoré spolu s veľkým množstvom diód zaisťujú rovnomernosť a homogenitu svetelných lúčov, dopadá UV žiarenie na dno vaničky s tekutým tlačovým materiálom. Do vaničky s materiálom je ponorená tzv. platforma 7, ktorá sa pri tlači jednotlivých tlačových mikrovrstiev materiálu postupne vynára a vzniká na nej „prilepený“ pevný objekt/model. Platforma sa pohybuje iba vo zvislej osi Z a je to obvykle jediná pohyblivá časť resinových tlačiarní (obr. 3, 4).

Virtuálne navrhnutý 3D objekt, ktorý je určený na tlač, je softvérom (slicer) „rozrezaný“ na jednotlivé vrstvy (obvykle s hrúbkou 50 alebo 100 µm) a tie sú do tlačiarne odoslané ako zostava čiernobielych obrázkov, ktoré monochromatický LCD displej postupne zobrazuje, tzn. postupne odkrýva jednotlivé plochy v určenom rozsahu, ktorými prejde UV žiarenie. Tekutý materiál je na osvetlenej ploche vytvrdený a zároveň sa prilepí k predchádzajúcej vrstve. Po každej osvietenej vytvrdenej vrstve sa posúva platforma vyššie a osvecujú sa ďalšie vrstvy, pokiaľ nie je vytlačený celý objekt visiaci z platformy „hlavou dole“.

3D tlač ortodontického modelu alebo koniec sadry v Čechách?

Keď už poznáme princíp 3D tlače, pozrime sa bližšie na to, ako ľahko sa taká tlačiareň používa a aký jednoduchý je celý proces tlače jedného zo základných výrobkov – ortodontického modelu pre thermoforming stabilizačných a retenčných dláh.

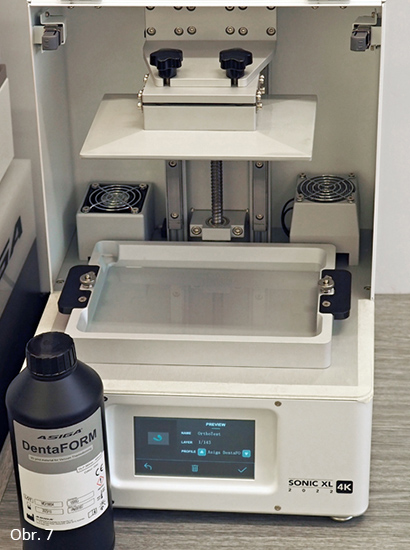

Pre ukážku použijeme 3D tlačiareň na princípe LCD od overenej značky obľúbenej aj na našich stredoeurópskych trhoch, značky Phrozen, vo verzii určenej pre stomatológiu – Phrozen Sonic XL 4K 2022 (obr. 5) s veľkým rozlíšením pre presnú tlač, vyhrievaním tlačovej komory pre zaistenie vyššej a stabilné teploty tlačového materiálu (zníženie viskozity materiálu, presnejšia tlač v osi Z, možnosť použitia pre tlač náročnejších materiálov) a reguláciou svetelného výkonu pre jednoduchú kompenzáciu starnutia LCD panela a predĺženie jeho životnosti. Tlačiarne v tejto kategórii (technológia LCD, rozlíšenie, kvalita LED zdroja, robustnosť mechanizmu a ďalšia výbava) sú všeobecne považované za tzv. „entry level“ triedu alebo zariadenie s už dostatočnými parametrami a jednoduchosťou obsluhy pre základné použitie v stomatológii.

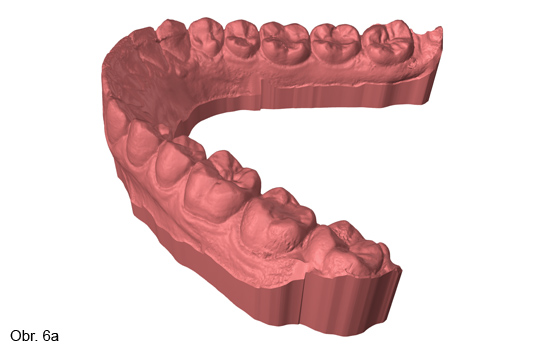

1. Vstupné dáta – digitálny model vo formáte .STL

V ideálnom prípade digitálne dáta dostaneme priamo od zákazníka, ktorý disponuje intraorálnym skenerom a vie digitálny model obratom a zadarmo odoslať cez internet akýmkoľvek z mnohých známych spôsobov do laboratória. U zákazníkov preferujúcich klasické odtláčanie nezostáva nič iné, než počkať na doručenie odtlačku, vyrobiť sadrový model a ten pomocou laboratórneho (alebo intraorálneho) skenera digitalizovať. Výsledkom tohto kroku je digitálny 3D model čeľuste vo formáte dát .STL (obr. 6a).

Časová náročnosť: 0 minút (pre digitálny model).

2. Príprava modelu pre tlač

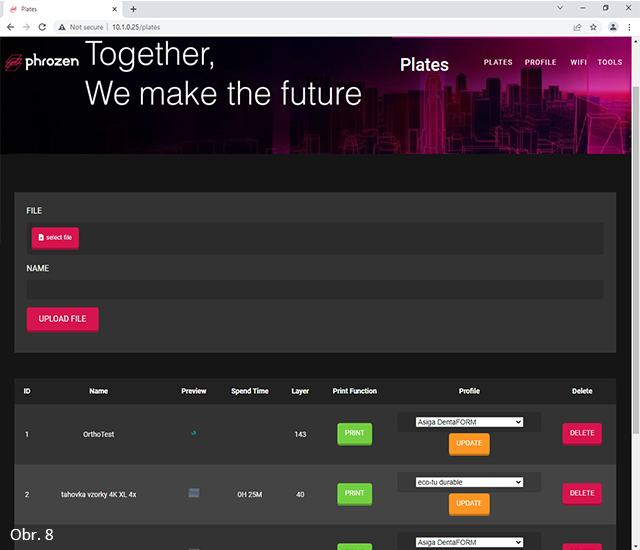

V ďalšom kroku použijeme softvér, tzv. slicer (od anglického „slice“ = plátok), ktorý z digitálneho modelu vytvorí inštrukcie pre tlačiareň, tj digitálny model rozkrája na vrstvy (obr. 6b). Softvér je obvykle dodávaný s tlačiarňou alebo je možné použiť aj iný, ktorý si s danou tlačiarňou rozumie. Veľmi obľúbené a bezplatné sú napríklad Chitubox či LycheeSlicer. Vyššie uvedená tlačiareň je dodávaná s programom, ktorý je upravený pre potreby stomatológie (Phrozen Dental Synergy Slicer), kde po otvorení 3D modelu pomocou veľmi jednoduchého a intuitívneho ovládania zvolíme správnu orientáciu voči podložke, príp. model „vydutíme“ (ušetríme tak cca 25 % tlačového materiálu) a pridáme odtokové kanáliky. Na záver vložíme na model popis s identifikáciou zákazky a stlačením tlačidla vygenerujeme inštrukcie pre tlačiareň, ktoré do nej ďalším kliknutím odošleme cez rozhranie WiFi, prípadne cez webové rozhranie tlačiarne.

Časová náročnosť: 6 minút na obsluhu.

3. Príprava 3D tlačiarne a spustenie tlače

Príprava tlačiarne spočíva hlavne v jej kontrole: čistý LCD panel, žiadne nečistoty v zásobníku alebo pod ním. Veľmi dôležité je skontrolovať, či nie sú žiadne zvyšky materiálu z predchádzajúcej tlače na platforme. Pokiaľ sa totiž pri aktuálnej tlači na platforme vytvorí vďaka nečistotám hrubšia vrstva materiálu ako 50/100 µm (platforma sa priblíži na túto vzdialenosť ku dnu zásobníka) zákonite spôsobí nevratné poškodenie fólie – priehľadného dna zásobníka, v horšom prípade aj poškodenie LCD panelu, ktorý je hneď pod ním. Po kontrole už len nalejeme dostatočné množstvo tlačového materiálu (nezabudneme ho premiešať) do zásobníka – v našom prípade sme použili materiál ASIGA DentaFORM. Tu stojí za zmienku, že aj na strojoch „nižšej výkonnostnej kategórie“ je možné s použitím kvalitného materiálu docieliť lepšie výsledky. Teraz už len zatvoríme tlačiareň, na dotykovom displeji vyberieme našu úlohu a ďalším stlačením ju spustíme (obr. 7). Pomocou webového rozhrania (obr. 8) môžeme sledovať priebeh tlače.

Časová náročnosť: 4 minúty pre obsluhu + 75 minút zariadenia.

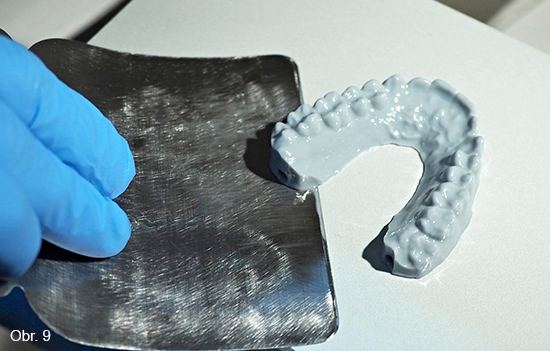

4. Zloženie výtlačku z platformy a oplach

Po skončení tlače zložíme povolením dvoch skrutiek platformu, aby sme mali jednoduchší prístup k tlačovej ploche a jednoduchšie oddelili model od platformy pomocou kovovej špachtle (obr. 9). Práve vytlačený model je teraz potrebné zbaviť prebytočného materiálu, ktorý na ňom v priebehu tlače ulpel a nestihol odkvapkať, a to oplachom v izopropylalkohole (IPA 98 % a vyšší), ktorý je ideálny previesť v ultrazvukovej čističke (obr. 10). Je možné použiť aj lacnejšie, avšak menej účinné čističky fungujúce na princípe vírenia kvapaliny, kde oplach trvá cca 2× dlhšie. Pre náš materiál je to 5 min. (predoplach) v jednej + 5 min. (finálny oplach) v druhej nádobe.

Časová náročnosť: 6 minút na obsluhu + 20 minút zariadenia.

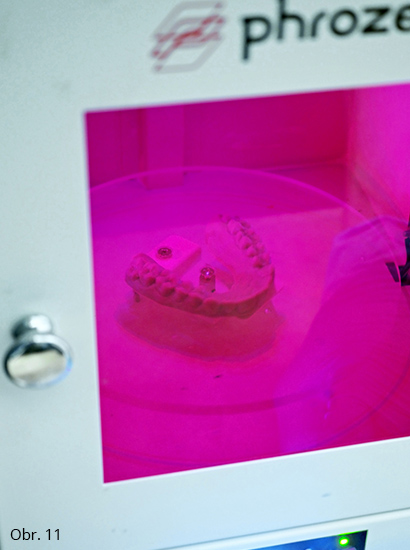

5. Vytvrdenie výtlačku – finálna polymerácia

Pred finálnym vytvrdnutím výtlačku je dôležité mať model suchý, bez zvyškov čistiacej kvapaliny. Môžeme buď počkať, kým sa kvapalina odparí, alebo schnutie urýchlime ofúknutím stlačeným vzduchom. Procesom vytvrdenia sa rozumie dodatočné osvietenie intenzívnym UV žiarením (obr. 11), aby došlo k úplnej polymerizácii tlačového materiálu a materiál získal svoje finálne fyzické vlastnosti, najmä pevnosť. Od požiadaviek materiálu a výkonu zdroja UV žiarenia sa odvíja aj potrebný čas na vytvrdnutie. Nám postačí 20 minút v komore Phrozen Cure a model je hotový a pripravený na výrobu retenčnej dlahy thermoforming (obr. 12).

Časová náročnosť: 3 minúty na obsluhu + 20 minút zariadenia.

A naše náklady?

Teraz sa pozrime, aké sú s výrobou pracovného modelu spojené náklady, aby ste si urobili lepšiu predstavu a mohli výsledok porovnať s vlastným výrobným postupom a jeho časovou aj finančnou náročnosťou.

Čas strávený obsluhou na výrobe jedného modelu: 19 minút

Celkový čas výroby: 134 minút = 2 hodiny 14 minút (tlačiareň umožňuje výrobu až 8 modelov súčasne)

Materiál: 10 ml = 1,40 € bez DPH

Obstarávacia cena tlačiarne danej triedy vr. príslušenstvo a školenie: od 3 000 € bez DPH

Aká je údržba a servis?

3D tlačiareň je síce sofistikovaný výrobný nástroj, napriek tomu je starostlivosť o ňu vskutku jednoduchá. Stačí zaistiť čistotu najmä optických častí (zásobník, LCD) a platformy a podľa miery vyťaženia vykonávať údržbovú profylaxiu.

Z pohľadu životnosti komponentov vyžaduje najčastejšiu výmenu fólia zásobníka. Vymeniť ju zvládne ktokoľvek, kto vie použiť skrutkovač. Druhým najviac opotrebovávaným komponentom je LCD panel so životnosťou cca 2000 hodín, kedy dochádza v priebehu jeho životnosti k zníženiu priepustnosti UV žiarenia. Aj preto sa hodí mať regulovateľný výkon UV LED, ktorým je možné znižovanie priestupnosti LCD panelu postupne kompenzovať, namiesto neustáleho ladenia tlačových profilov. Mechanické súčasti u dostatočne dimenzovaných strojov majú mnohonásobne dlhšiu životnosť oproti LCD panelu, pokiaľ sa im dostáva správna starostlivosť pri pravidelnom servise. Obvyklým nepriateľom tlačiarne je ešte prach, ktorý v prašnom prostredí už za niekoľko mesiacov ľahko zanesie chladiace ventilátory, ich filtre a UV LED optiku vo vnútri stroja a je potrebné ho odstrániť.

Ako rýchlo sa to dá naučiť?

Najkratšia odpoveď znie: naozaj rýchlo! Je dôležité nebáť sa, nechať sa zaškoliť a už po prvých dvoch hodinách získate základy, s ktorými úplne sami zvládnete ešte oveľa viac, než je výroba modelu popísaná v tomto článku. Ak sa tlač nepodarí, možno so zákazníckou podporou prostredníctvom telefónu alebo e-mailu, obvykle ľahko identifikovať príčinu vzniknutých ťažkostí a napraviť ju. Školenie vám ušetrí frustráciu z týždňov pokusov a omylov spojených so samoštúdiom z internetových diskusií.

Výhody a prínosy 3D tisku

3D tlačiarne nemajú v dnešnej dobe ambíciu kompletne nahradiť frézovacie prístroje (aspoň pre nasledujúcich niekoľko rokov), ide skôr o výrobný nástroj, ktorý dokáže niektoré operácie zvládnuť lepšie, rýchlejšie a lacnejšie ako fréza, dokáže skvele nahradiť niektoré z tradičných manuálne pracných postupov a ušetriť tak nemalé časové, technologické a materiálové náklady. Výroba pomocou 3D tlače je jednoduchá, rýchla, ekonomicky výhodná, celý proces máte u seba a plne pod kontrolou. Práca s digitálnymi dátami (prenos, archivácia, úprava) je komfortná a pohodlná, výroba je čistá, operatívna a rýchla s výhodou ľahkej opakovateľnosti a všetok zvyšný materiál je možné znovu použiť.

Chcete zhmotniť svoj nápad? Kontaktujte nás a získajte profesionálne poradenstvo v oblasti SLA 3D tlače. Navrhneme najvhodnejší materiál, postaráme sa o kompletnú výrobu vášho produktu alebo vám dodáme a pomôžeme integrovať výrobný postup vrátane technológie.

Zistite viac o našich službách 3D tlače, preskúmajte ponúkané poradenstvo alebo si rovno dohodnite schôdzku.