Spoločnosť Iterait a.s. sa špecializuje na vývoj pokročilých AI riešení v oblasti počítačového videnia, ktoré pomáhajú firmám zefektívniť prevádzku, znížiť náklady a automatizovať rutinné úlohy v retaili, zdravotníctve alebo doprave. Na spoločnosť cotu® sa Iterait a.s. obrátila s požiadavkou navrhnúť a vyrobiť kryt pre zariadenie určené na analýzu správania zákazníkov v predajni, ktoré by spájalo modernú elektroniku s diskrétnym, funkčným a spoľahlivým dizajnom. Výsledkom spolupráce boli dve generácie zariadenia Vividi. Každá z nich priniesla nové technické výzvy a zároveň ukázala, aký význam má súlad medzi dizajnom, konštrukciou a výrobným know-how pri vývoji kompaktného a spoľahlivého produktu.

Táto prípadová štúdia ilustruje prístup spoločnosti cotu® k riešeniu technicky náročných projektov vo všetkých fázach – od návrhu dizajnu a konštrukcie, cez vývoj funkčného prototypu, až po samotnú výrobu. Dôraz sa pritom kladie na využitie moderných technológií, ktoré umožňujú dosiahnuť vysokú presnosť, časovú efektivitu a flexibilitu výroby.

Projekt bol zameraný na vývoj kompaktného a technicky spoľahlivého zariadenia, ktoré umožní firmám sledovať a analyzovať pohyb zákazníkov vo svojich prevádzkach. Výzvou bolo vytvoriť funkčný a esteticky čistý dizajn, ktorý zároveň umožní rýchlu a efektívnu malosériovú výrobu.

Ako sa firma cotu® tuto výzvu rozhodla riešiť

Použitá technológia: Asiga Pro 4K (80)

Použitý materiál: Asiga PlasGRAY, vákuové odlievanie polyuretánu

Prvá generácia Vividi: od nápadu k realizácii

Cieľom prvej generácie zariadenia Vividi bolo vytvoriť riešenie, ktoré bude nenápadné, jednoducho inštalovateľné a zároveň dostatočne odolné na každodenné používanie vo verejnom priestore. Vývojový tím cotu® podrobne vyhodnotil technické aj estetické požiadavky, vrátane spôsobu uchytenia komponentov, rozloženia elektroniky a celkovej formy zariadenia.

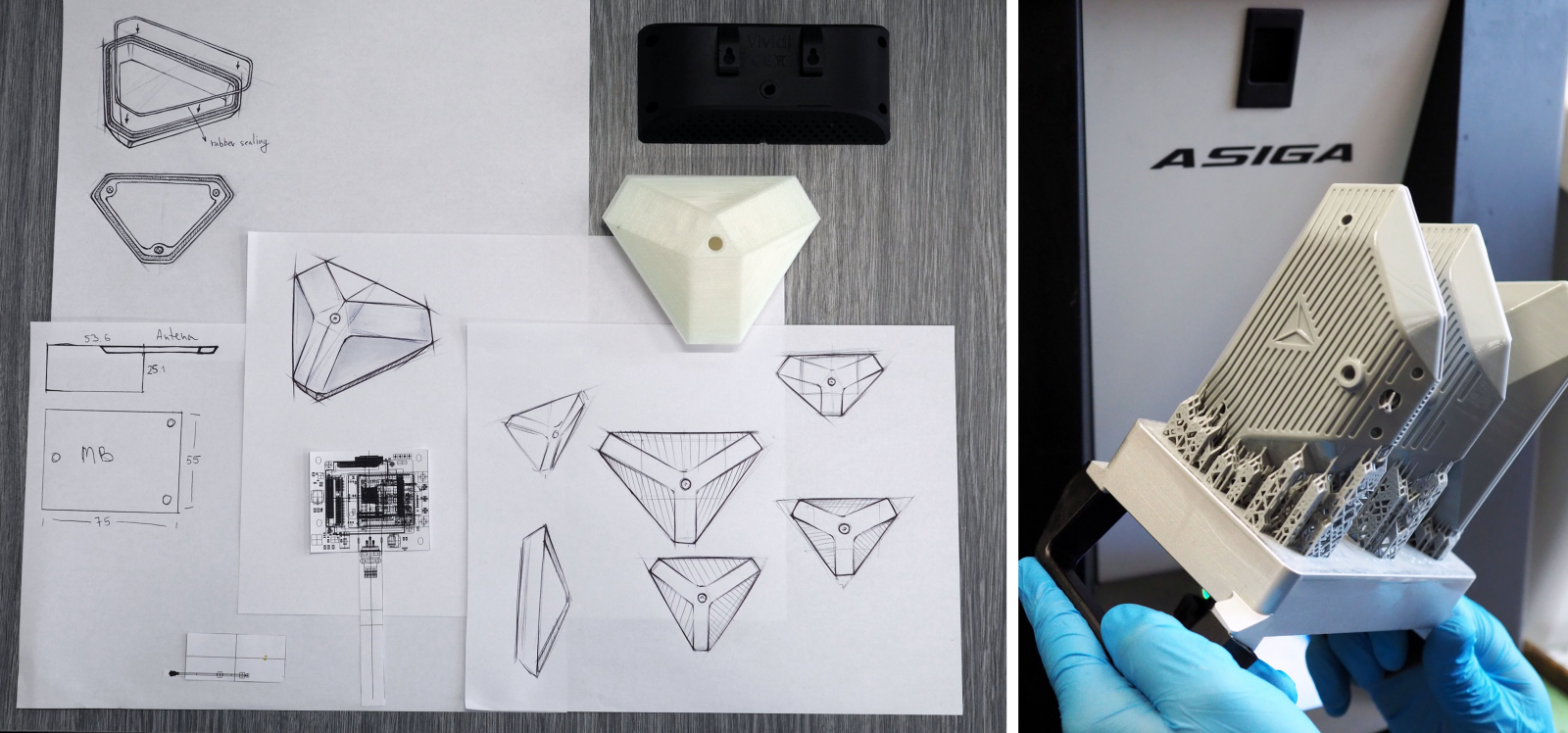

Návrh dizajnu a prototypovanie

Na základe zadaní vzniklo niekoľko variantov dizajnového riešenia. Návrhy zahŕňali rôzne typy uchytenia, vetracie otvory a tvarové riešenia krytu. Po konzultáciách s klientom a konštruktérom boli vybrané finálne koncepty prevedené do 3D modelov. Ich proporcie boli následne overené pomocou fyzickej makety vytlačenej technológiou SLA.

Konštrukčné riešenie a príprava výroby

Po schválení makety pokračoval vývoj podrobným 3D modelovaním v softvéri Rhinoceros 3D. Konštrukčné prvky boli modelované v SolidWorks, pričom sa už v tejto fáze prihliadalo na výrobnú realizovateľnosť. Upravovali sa deliace roviny, spevňovali steny a optimalizovali vnútorné prechody.

Výroba a finalizácia

Finálny master model bol vytlačený na tlačiarni Asiga PRO 4K. Vysoké rozlíšenie tlače výrazne zjednodušilo následné povrchové úpravy a umožnilo skrátiť čas medzi návrhom a prvým hotovým výstupom. Následne boli pripravené silikónové formy a už do dvoch dní vznikol prvý odliatok určený na kontrolu rozmerovej a vizuálnej kvality. Po jeho overení nasledovala malosériová výroba v objeme 100 kusov.

Vďaka rýchlosti a flexibilite 3D tlače trval celý proces od návrhu až po dokončenie výroby približne dva mesiace.

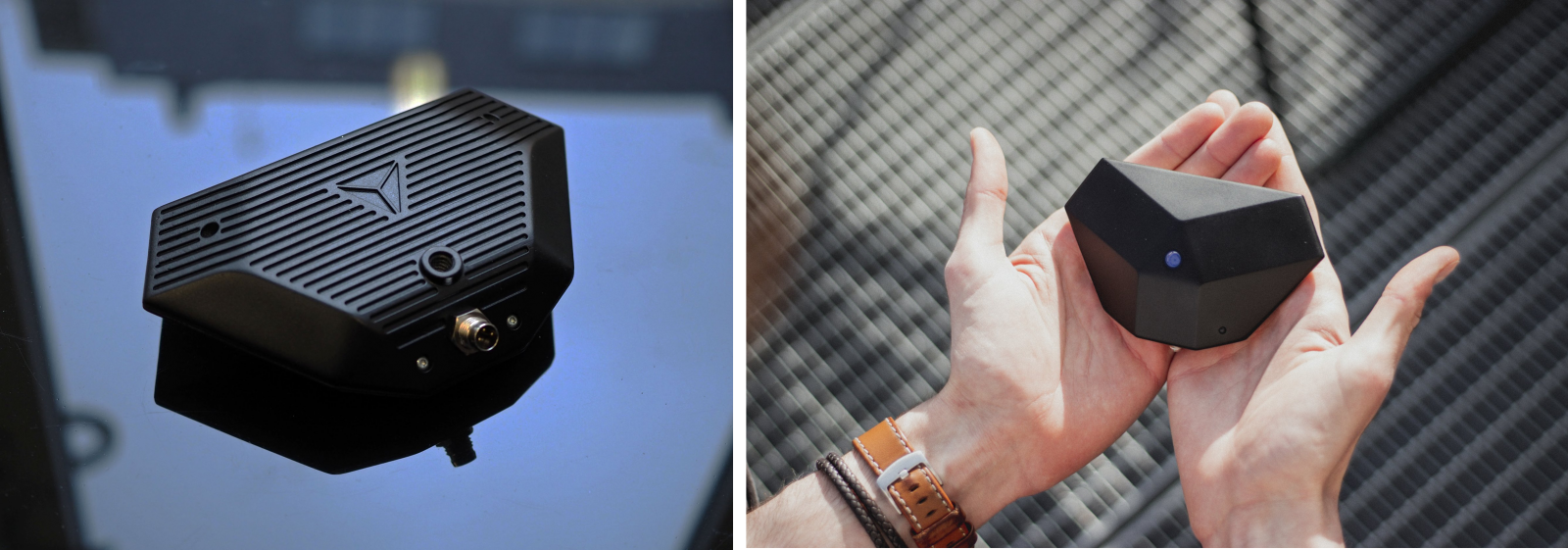

Druhá generácia Vividi: kompaktnejšie, odolnejšie, technicky náročnejšie

Druhá verzia zariadenia predstavovala významný posun v konštrukcii aj technickej náročnosti. Nové požiadavky zahŕňali menšie rozmery, vyššiu mechanickú odolnosť, vodotesnosť na úrovni IP68, lepší odvod tepla, integrované logo a svetlovod pre LED indikáciu.

Dizajn a reorganizácia elektroniky

V tomto prípade už nešlo len o úpravu vzhľadu, ale o zásadnú zmenu vnútorného usporiadania a výberu materiálov. Dizajnér cotu® pripravil tri vizuálne smery, pričom finálna verzia integrovala trojuholníkový prvok z loga priamo do tela krytu. Zároveň sa optimalizovalo rozloženie elektroniky, čo umožnilo výrazne zmenšiť rozmery bez negatívneho vplyvu na funkčnosť zariadenia.

Výber materiálov a konštrukčná optimalizácia

Vo fáze vývoja bolo potrebné dôkladne overiť vhodnosť použitých materiálov z hľadiska mechanickej pevnosti a teplotnej odolnosti. Testovali sa viaceré kombinácie plastov plnených hliníkom. Ako najvhodnejšie riešenie sa ukázalo použiť hliník na zadnú časť a plast pre čelný diel. Táto kombinácia zabezpečila požadovanú tuhosť aj tepelnú stabilitu. Prvé kusy odhalili odchýlky v toleranciách hliníkových odliatkov, čo si vyžiadalo úpravu čelného dielu. Vďaka technológii vákuového odlievania sa úprava podarila zrealizovať v priebehu niekoľkých dní a bez výrazného navýšenia nákladov.

Vodotesnosť

Zariadenie muselo spĺňať aj náročné požiadavky na vodotesnosť. Tím cotu® preto otestoval viacero variantov tesnenia. Po sérii nevyhovujúcich pokusov bola oslovená česká špecializovaná firma, ktorá dodala tesnenie vyrobené na mieru. Tak sa podarilo zabezpečiť požadovanú úroveň krytia bez nutnosti ďalších zásahov do konštrukcie.

Riadená malosériová výroba

Po finálnom schválení prototypu sa pristúpilo k výrobe master modelov s požadovanou povrchovou úpravou. Následne sa realizovala malosériová výroba pomocou vákuového odlievania, ktoré umožnilo spoľahlivú a rýchlu produkciu. Efektívne workflow umožnilo tímu cotu® vyrábať až 100 kusov týždenne.

V súčasnosti by bol podobný projekt realizovaný priamo 3D tlačou zo zdravotne nezávadného a mechanicky odolného materiálu Loctite IND405, ktorého vlastnosti sú porovnateľné s materiálom PA12 používaným v technológiách SLS či MJF. Vylúčenie vákuového odlievania a využitie aditívnej výroby by umožnilo celý proces skrátiť o jeden až dva týždne, a to nielen vďaka samotnej technológii, ale aj zníženej personálnej náročnosti. Výsledkom by bola nižšia jednotková cena a vyššia ekonomická efektivita výroby.

Zhrnutie a prínosy

Spolupráca medzi Iterait a cotu® dokazuje, ako možno s pomocou aditívnej výroby, odborných skúseností a rýchlej iterácie dostať komplexný produkt od nápadu až do reálnej prevádzky v priebehu niekoľkých týždňov. Spoločnosť cotu® zohrala rolu technického partnera, ktorý nielen navrhol a vyrobil funkčné riešenie, ale taktiež aktívne prispel k optimalizácii celého produktu.

Máte vlastný nápad? cotu® vám ho pomôžeme zrealizovať

Hľadáte partnera, ktorý vám pomôže navrhnúť funkčné a estetické riešenie, vytvoriť prototypy a overiť ich v praxi alebo zaistiť malosériovú výrobu bez zbytočných nákladov? Spoločnosť cotu® vám pomôže preniesť vašu predstavu do reality. Rýchlo, kvalitne a s profesionálnym prístupom.