RELMAG electronic s.r.o. má vedoucí postavení na trhu v oboru jazýčkové technologie v České republice, zejména díky své třicetileté zkušenosti a zázemí vlastního výrobního závodu. Je spolehlivým partnerem pro výrobu a prodej jazýčkových relé, senzorů, kontaktů a permanentních magnetů, včetně zakázkových provedení.

Výzva, které firma RELMAG čelila, spočívala v zákazníkově potřebě vyvinout relé pro velmi specifické účely se zcela specifickými požadavky navrženými na míru jejich konkrétní aplikaci, a to v rámci sériové výroby. Standardní procesy, jako je vstřikování plastu, byly nejen ekonomicky neefektivní, ale i časově náročné s dodací lhůtou 6 týdnů. Tato výzva vyžadovala nejen inovativní řešení, ale také partnera s technologickým know-how. RELMAG se rozhodl pro 3D tiskovou službu společnosti Cotu a aditivní výrobu, konkrétně technologii DLP 3D tisk, která byla považována za optimální cestu k naplnění požadavků zákazníka.

Jak se firma Cotu tuto výzvu rozhodla řešit

Použitá technologie: Asiga PRO 4K

Použitý materiál: LOCTITE 3D 3843 HDT60 High Toughness Matte Black

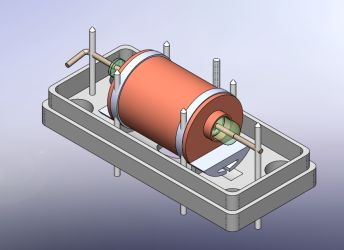

Firma Cotu se zaměřila na výběr optimálních materiálů pro 3D tisk a rozhodla se pro Loctite 3D 3843 HDT60, který je nejlepším řešením pro splnění požadavků na součástky, a to především z pohledu elektromagnetických parametrů. Tento materiál nabízí vlastnosti vysokopevnostního plastu, podobného ABS, s dobrou odolností proti nárazu a vynikající povrchovou úpravou. Nově navržené komponenty relé byly vyrobeny pomocí tohoto materiálu a procesu tisku DLP na tiskárně Asiga PRO 4K. Použitím aditivního procesu namísto vstřikování bylo možné vytisknout až 250 dílů v jediné 90 minutové tiskové úloze, což dokazuje, že použití fotopolymerů je mnohem efektivnější než jiné technologie a přitom stále poskytuje vynikající povrchovou úpravu a rozměrovou přesnost požadovanou pro tyto zakázkově navržené součásti. Proces 3D tisku tak umožnil projít všemi fázemi výroby, od prototypování až po sériovou výrobu finálních dílů.

Přínosy tohoto řešení byly značné. Firma Cotu eliminací potřeby vstřikolisových forem výrazně snížila náklady na výrobu a zkrátila dodací lhůtu. Výroba menších sérií pomocí vstřikování do forem by při této sérii přinesla obrovské náklady na jeden díl. Dramaticky se zkrátila i dodací lhůta. Dříve výroba formy trvala přibližně 6 týdnů, avšak díky technologii 3D tisku bylo možné vytisknout všechny díly ve čtyřech 90 minutových 3D tiskových úlohách.

Zásadním prvkem ve výrobě těchto dílů bylo využití tiskárny Asiga PRO 4K, díky které bylo dosaženo tisku pravidelných a bezchybných dílů bez podpěr a následného broušení. Tato tiskárna také disponuje integrovanými senzory, a proto bylo možné tisknout komponenty s přesnou tolerancí pro osazení kovových pinů - kontaktů. Toto by bylo prakticky nemožné s technologií LCD, která neobsahuje senzory, a tudíž by neumožnila dosáhnout takové úrovně přesnosti a opakovatelnosti v sériové výrobě. Senzory na tiskárně Asiga PRO 4K byly klíčovým prvkem, který umožnil opakovanou výrobu s konzistentní kvalitou finálních dílů.

Celkově lze říci, že úspěch tohoto projektu spočíval nejen v kvalitních materiálech a tiskárně, ale především v technologických schopnostech firmy Cotu, která poskytla komplexní řešení pro sériovou výrobu, efektivní tisk a výrazné úspory nákladů. Díky 3D tisku bylo vůbec možné takový projekt realizovat.

„3D tisk nám otevřel nové dveře – vyvíjet a vyrábět menší série zcela individuálních produktů, které jsou vzdálené jakýmkoli existujícím standardizovaným řešením. Nyní tak máme možnost realizovat velmi individuální požadavky zákazníků na součástky pro jejich specifické projekty. Jsme ohromeni, jak přesný může být 3D tisk a jak tuto technologii můžeme využít i pro výrobu finálních produktů. Na základě toho nyní zvažujeme integraci 3D tisku i do našeho výrobního procesu.‘‘

- Zdeněk Zamrzla, produktový manažer společnosti RELMAG electronic

Chcete zhmotnit svůj nápad? Kontaktujte nás a získejte profesionální poradenství v oblasti SLA 3D tisku. Navrhneme nejvhodnější materiál, postaráme se o kompletní výrobu vašeho produktu nebo vám dodáme a pomůžeme integrovat výrobní postup včetně technologie.

Zjistěte více o našich službách 3D tisku, prozkoumejte nabízené poradenství nebo si rovnou domluvte schůzku.

Případová studie na webu Loctite

3D Printing Drastically Reduces Lead Time & Cuts Costs